Феноменът на умората. Крива на умора

Първите експерименти за изследване на явлението разрушаване при умора са извършени от немския учен и инженер А. Велер, който прави следните заключения.

- 1. Структурна повреда може да възникне при напрежения по-малки от a и дори по-малки от g t, ако броят на циклите на натоварване е достатъчно голям.

- 2. Броят на циклите, необходими за унищожаване, е толкова по-малък, колкото по-голямо е напрежението amax и

- 3. Винаги можете да изберете такива комбинации като проверка и о, а,при което частта ще работи за даден брой цикли, без да се срине.

Заключенията на Уелър впоследствие бяха допълнени от следните експериментално потвърдени хипотези.

- 4. Якостта при променящи се във времето напрежения зависи преди всичко от наличието на концентратори на напрежението, размерите на детайла и състоянието на повърхностните слоеве на детайла.

- 5. Силата при натоварвания, които варират във времето, зависи значително от броя на циклите, но зависи малко от честотата на промените в напрежението във времето.

- 6. Силата зависи малко от формата на цикъла и се определя главно от стойностите на max и cr min.

Количествените оценки на якостта на материалите при променливи във времето напрежения се определят въз основа на резултатите от изпитването. Експериментите се провеждат върху внимателно полирани проби, чийто диаметър варира в доста широк диапазон. За извършване на тестовете се използват специални машини, които според принципите на възбуждане на товара, действащ върху образеца, се разделят на механични, електромеханични и хидравлични машини.

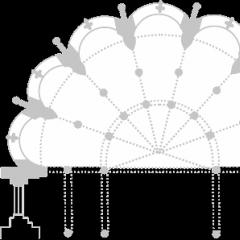

Използвайки съществуващи машини, пробите се тестват за различни видове цикъл. Най-често срещаният тип изпитване е изпитването при симетричен цикъл на натоварване (g = - 1). Диаграмата на такава проста машина е показана на фиг. 16.1. Образец Y, имащ кръгло напречно сечение, е фиксиран в захвата на шпиндел 2, който се върти с определена скорост. В края на образеца е прикрепен лагер, с помощта на който се предава сила с постоянна стойност и посока към образеца. Е.Към шпиндела е прикрепен брояч 4, който изчислява броя на оборотите от началото на изпитването на пробата до нейното унищожаване.

За да се получат характеристики на устойчивост на умора в съответствие с GOST, е необходимо да се тестват най-малко 10 идентични валцувани проби и 15 отлети проби. Първата проба се тества при амплитуда на напрежение, равна на a A = (0,65-^0,75) a v. Въз основа на резултатите от изпитването се определя броят на циклите JV, който съответства на разрушаването на пробата. След това се тества нов образец при по-ниска амплитуда на напрежението и отново се определя броят на циклите, необходими за разрушаване. След последователно провеждане на подобни тестове за всички проби се изгражда графика o a = o a (N)(фиг. 16.6). Получената диаграма се нарича диаграма на якостта на умора, или Диаграма на Уелър.

В резултат на многобройни експерименти беше установено, че ако при стайна температура и нормално атмосферно налягане (с изключение на корозия) проба от стомана с ниска и средна якост или титанова сплав не се разпадне с броя на напрежението, цикли LG B = 10 7, тогава можем да предположим, че той никога няма да бъде унищожен. Така че около

Ориз. 16.6.

Ще го разпространим на фиг. 16.6 съответства на кривата 1. Брой цикли N БНаречен основен брой тестови цикли.

Граница на издръжливостили граница на якост на умора,Те наричат най-високата стойност на максималното напрежение на цикъла, при което пробата може да издържи основния брой цикли на изпитване, без да се счупи.

Границата на издръжливост се обозначава с буквата а, където индексът Жпоказва при какъв тип цикъл са извършени тестовете. В случай на симетричен цикъл, коефициентът на асиметрия на цикъла Же равно на -1, така че за такъв цикъл се използва нотацията a,

Диаграмите на високоякостни стомани и цветни метали като правило нямат хоризонтална секция. Следователно, колкото и да намаляваме големината на максималните напрежения, процесът на разрушаване на образеца все още се случва. Данните за образци от стомани с ниска якост и титанови сплави са сходни, ако се изпитват при условия на висока температура или интензивна корозия. Диаграмата за такива проби съответства на кривата 2 на фиг. 16.6.

Тъй като границата на издръжливост не е представена точно на диаграмата, нейното определяне се извършва с помощта на условен критерий. Условната граница на издръжливост се определя като стойността на максималното напрежение, което пробата може да издържи за предварително определен брой цикли. Приема се за легирани стомани и цветни метали н = 10 8 .

Уникалният характер на работата на отделните структури не винаги изисква осигуряване на продължителността на работа на частта за основен брой цикли. Понякога това изискване се оказва непосилно строго и удовлетворяването му влиза в конфликт с други изисквания към частта. Такива ситуации са типични за продукти на космически технологии, самолети и други превозни средства, когато минималното тегло на всяка част определя най-доброто представяне на дизайна за предназначението му. В такива и други специални случаи се въвежда понятието за изчисляване на части ограничена якост на умора (и,) L, което съответства на гарантираната работа на частта за нцикли. Значение Н,обикновено по-малко от броя на базовите цикли N B .Определянето на ограничената граница на умора може да се извърши с помощта на нормални криви на якост на умора. Например ако н= 10 5, след това в съответствие с кривата 2 получаваме (a,) 10 5 = 540 MPa (виж фиг. 16.6).

В резултат на многобройни експерименти бяха установени критерии за приблизителна (груба) оценка на границата на якост на умора на част.

Така например за стомани st, = (0,4-I),5)st„, а за цветни метали st (= (0,25-^0,50)a„.

Подобно на изпитванията на огъване, пробите се изпитват на усукване, при което се осъществява циклична промяна на тангенциалните напрежения. В този случай е възможно да се обобщят всички понятия, въведени по-горе, като се замени във формулите обозначението за нормални напрежения st с обозначение за тангенциални напрежения t, което ще се използва при по-нататъшното представяне на материала.

Експериментално е установено, че за обикновените стомани t_, = 0,6st, а за стоманите с висока якост t_, = 0,8st.

Както беше отбелязано по-рано, характеристиките на якостта на умора са свързани с процеса на възникване и разпространение на пукнатини в пробата, което от своя страна зависи от характеристиките на конкретната проба, както и от вида и условията на изпитване. От тази гледна точка границата на издръжливост не е характеристика на материала в неговата чиста форма, която се различава значително от други свойства на материала, например модула на еластичност или коефициента на Поасон. Следователно, когато се правят изчисления, трябва да се вземат предвид параметрите на конкретна част и нейните условия на натоварване, които се различават от параметрите и условията на изпитване на стандартната проба. Обобщаването на резултатите, получени по време на огъване и усукване към други видове натоварване, изисква балансиран подход и определен опит, тъй като надеждността на изчислението е значително намалена.

- Август Велер (A. Wohler, 1819-1914) - немски учен, механик и инженер, има голям принос в научните основи на проектирането на метални конструкции при условия на циклично натоварване, автор на графично представяне на връзката между цикличното напрежение амплитудите и броя на циклите преди повреда, наречена крива на Weller.

- ГОСТ 25.507-85. Изчисления и якостни изпитвания в машиностроенето. Методи за изпитване на умора при експлоатационни условия на натоварване. Общи изисквания.

Границата на издръжливост на даден материал се определя чрез изпитване на идентични проби при различни стойности на σmax (но с постоянен коефициент на асиметрия R и записване на броя на циклите, при които настъпва разрушаването на всяка проба.

За тази цел се използва партида (най-малко 10 проби, обикновено с кръгло напречно сечение). За да се избегне концентрацията на напрежение, пробите

дава се гладка форма и повърхността е внимателно шлайфана или полирана.

Границата на издръжливост зависи от размерите на напречното сечение на пробата. Следователно винаги се посочва върху пробите с какъв диаметър е определена тази характеристика на умора.

Първата проба от тестовата партида се зарежда така, че максималните напрежения да надхвърлят границата на издръжливост за даден коефициент на асиметрия на цикъла и броят на циклите, които пробата е издържала преди повреда, се определя с помощта на брояч на машината. Броят цикли, които дадена проба или част може да издържи, преди да бъде обявена повреда циклична издръжливост.

Във всяка следваща проба, със същия коефициент на асиметрия на цикъла, се създава максимално напрежение, по-малко от предходната, и също се записва броят на циклите N, при които тези проби се разрушават.

Резултатите от изпитването се представят графично под формата на крива на умора. Начертава се оста y σmax е максималното напрежение на цикъла, при което е тествана пробата,а по абсцисната ос е броят цикли N, които пробата е издържала преди разрушаването.

Обикновено няколко проби се изпитват при всяко ниво на напрежение σmax и средната стойност на разрушителния брой цикли се определя въз основа на резултатите от изпитването. Именно тази стойност на N се нанася по абсцисната ос при построяването на кривите на умора. Кривата на умора за черни метали е показана на фиг. 13.3.

Кривите на умора често се начертават в полулогаритмични или двойни логаритмични координати, като върху абсцисната ос се нанася логаритъмът от броя на циклите logN, съответстващи на разрушаването на пробата, и максималното напрежение на цикъла σmax или σR по ординатната ос. Кривата на умора в полулогаритмични координати има формата, показана на фиг. 13.4. Състои се от две прави линии, като втората права е почти хоризонтална.

Експериментите показват, че проби от повечето черни метали, които са издържали 1-7 цикъла, обикновено не се развалят с по-нататъшно увеличаване на броя на промените в натоварването. Кривата на умора за такива материали асимптотично се доближава до хоризонтална права линия. Сегментът, отрязан от тази права линия на ординатната ос, определя граница на издръжливост на материала σR за даден коефициент на асиметрия на цикъл R(виж Фиг. 13.3).

За цветните метали, строго погледнато, няма такъв брой цикли, които една проба може да издържи, без да бъде унищожена по време на по-нататъшно тестване. Кривите на умора за цветни метали нямат хоризонтална асимптота (фиг. 13.5). В такива случаи можем само да говорим граница на ограничена издръжливост σRN

Ограничената граница на издръжливост е максималното напрежение в цикъла, което материалът може да издържи преди повреда. предварително определен брой цикли No, наречен тестова база.

За стоманите ограничената граница на издръжливост, определена въз основа на N = 1e7, както е посочено по-горе, може да се приеме като граница на издръжливост, тъй като ако стоманена проба е издържала 1e7 цикъла, тогава тя може да издържи почти неограничен брой цикли. За цветни метали границата на издръжливост се приема като ограничена граница, определена на базата на 1e6 до 1e8 цикъла.

Най-простите са машини, предназначени за изпитване на редуващо се огъване с въртене при симетричен цикъл на напрежение. Диаграма на такава машина, в която пробата работи като конзолна греда, е показана на фиг. 13.6. Има и машини, в които образецът работи в редуващо се чисто огъване като двуопорна греда.

При изпитване за променливо напрежение (компресия) и променливо усукване се използват машини с по-сложен дизайн. Обикновено тези машини са предназначени за изпитване на асиметричен цикъл.

Резултатите от експерименталните изследвания показват, че границите на издръжливост на един и същ материал при опън и усукване са по-малки от границата на издръжливост при огъване. Например, при симетричен цикъл, границата на издръжливост на опън е

и при усукване

където σ-1 е границата на издръжливост на огъване. Референтната литература обикновено дава стойности на σ-1, получени от резултатите от променливи тестове за огъване.

Предприети са множество изследвания, за да се свърже границата на издръжливост σ-1 с други механични свойства на материала. Тези изследвания показаха, че за стоманите

![]()

а за цветните метали връзката е по-малко определена:

където σB е якостта на опън на материала.

Тези съотношения трябва да се считат за приблизителни, но те показват, че границата на издръжливост за някои цветни метали е почти четири пъти по-малка от якостта на опън,

Граница на издръжливостозначено с (или), където индексът R съответства на коефициента на асиметрия на цикъла. Така например за симетричен цикъл се означава , за нулев цикъл (at), за постоянен цикъл .

Граница на издръжливост за симетричен цикъле най-малкият в сравнение с други видове цикли, т.е.

Например, ![]() ;

; ![]() .

.

ограничена граница на издръжливост

За да се изчислят части, които не са предназначени за дългосрочна употреба, става необходимо да се определи най-високата стойност на напрежението, която материалът може да издържи при определен брой цикли (N), чиято стойност е по-малка от базовата (). В този случай, въз основа на кривата на умора и даден брой цикли (N), съответното напрежение (), т.нар. граница на ограничена издръжливост.

Гранични фактори за издръжливост за симетричен цикъл

Когато се оценява якостта на част, работеща при условия на статично натоварване, механичните характеристики на материала на частта се идентифицират напълно с механичните характеристики на материала на пробата, получен в резултат на експеримента. Това не взема предвид разликата във формата или размера на частта и пробата, или някои други разлики.

При изчисляване на част за умора е необходимо да се вземат предвид посочените фактори. Най-важните фактори, които влияят върху границата на издръжливост по време на симетричен цикъл, включват концентрацията на напрежението, абсолютните размери на напречното сечение на детайла и грапавостта на повърхността му. Това лесно се обяснява с факта, че всички изброени фактори допринасят за появата и разпространението на микропукнатини.

Ефект на концентрацията на стрес

Близо до канали, по ръбовете на дупки, на места, където се променя формата на пръта, при срезове и др. има рязко увеличение на напреженията в сравнение с номиналните напрежения, изчислени с помощта на конвенционалните формули за якост на материалите. Това явление се нарича концентрация на стрес, а причината, предизвикваща значително повишаване на стреса е концентратор на напрежение.

Зоната на разпределение на повишените напрежения има чисто локален характер, поради което тези напрежения често се наричат локални.

При променливи във времето напрежения, наличието на повишаващ стрес върху пробата води до намаляване на границата на издръжливост. Това се обяснява с факта, че многократните промени в напрежението в зоната на концентрация на напрежението водят до образуване и по-нататъшно развитие на пукнатина, последвано от разрушаване на пробата от умора.

За да се оцени ефектът от концентрацията на напрежение върху намаляването на устойчивостта на умора на пробата, като се вземе предвид чувствителността на материала към концентрацията на напрежение, се въвежда концепцията за коефициент на ефективна концентрация, който е съотношението на границата на издръжливост на стандартна проба без концентрация на напрежение до границата на издръжливост на проба с концентрация на напрежение: ![]() (или

(или ![]() ).

).

Ефект на абсолютните размери на напречното сечение

Тъй като размерите на напречното сечение на пробите се увеличават, намаляване на границата на издръжливост. Това влияние се отчита от коефициента на влияние на абсолютните размери на напречното сечение (по-рано този коефициент се наричаше мащабен фактор). Споменатият коефициент е равен на отношението на границата на издръжливост на гладки проби с диаметър d към границата на издръжливост на гладка стандартна проба с диаметър 7,5 mm: ![]() (или

(или ![]() ).

).

Грапавост на повърхността

Механичната повърхностна обработка на детайла оказва значително влияние върху границата на издръжливост. Това се дължи на факта, че по-грубата обработка на повърхността на детайла създава допълнителни места за концентратори на напрежение и следователно води до появата на допълнителни условия за появата на микропукнатини.

Основният параметър, характеризиращ якостта на умора на материалите, т.е. якостта при повтарящи се променливи натоварвания е граница на издръжливост Р- максималната абсолютна стойност на напрежението на цикъла, при което все още не настъпва разрушение от умора на материала до базовото число н прицикли на зареждане. За основите, т.е. Най-големият брой цикли, посочени по време на изпитването, е 10 7 цикъла на натоварване за черни метали и 10 8 за цветни метали. Индексът в обозначението на границата на издръжливост съответства на коефициента на асиметрия на цикъла на напрежение по време на изпитването. И така, за симетричен цикъл границата на издръжливост се обозначава y-1, а за нулев цикъл - y 0. Границата на умора на материала се определя чрез изпитване на образци за умора на машини за изпитване. Най-често срещаният е да се тестват проби при симетричен цикъл на напрежение. Монтажната схема за изпитване на образци за огъване е показана на фиг. 5. Образец 1, заедно със скоба 2, се върти с постоянна ъглова скорост. В края на образеца има лагер 3, натоварен със сила Епостоянна посока. Пробата се подлага на деформация на огъване със симетричен цикъл. Максималните напрежения възникват на повърхността на образеца в най-опасния участък I - I и се определят като y = M и /W, където M и = F?? - огъващ момент в сечението; W = 0.1d 3 - момент на съпротивление спрямо неутралната ос на напречното сечение на пробата, кръг с диаметър д. В представената позиция в точката Анапреженията на опън действат, когато пробата се огъва с изпъкналост нагоре. След завъртане на пробата на 180° в точката Аще действат напрежения на компресия със същата величина, т.е. -y. При преминаване през неутралната ос, напрежението в точката Аще бъде равно на нула.

Чрез тестване на идентични образци за повреда от умора при различни стойности на циклично напрежение се изгражда графика, която характеризира връзката между максималните напрежения y и броя на циклите преди повреда (циклична издръжливост N). Тази зависимост (фиг. 6) се нарича крива на умораили Крива на Уелър, в чест на немския учен, който пръв го е построил. За начертаване на крива на умора в координати при макс -ННеобходими са най-малко 10 еднакви мостри, които подлежат на строги изисквания за точност на размерите и грапавост на повърхността. Първата от пробите е натоварена със сила Етака че максималното циклично напрежение при 1 е малко по-малко от якостта на опън на материала (при 1< у u) и испытывают до разрушения, отмечая (рис. 6) точку Ас координати y 1 и брой цикли преди разрушаване н 1 .

Втората проба се тества чрез създаване на напрежение в нея при 2 по-малко от първия (2< у 1) образце. Число циклов до разрушения этого образца будет н 2 (N 2 > N 1). Маркирайте точка на графиката INс координати при 2 , н 2 . Чрез постепенно намаляване на максималното циклично напрежение в тестваните проби, изпитванията се провеждат, докато пробите се провалят, докато един от тях не достигне базовото число н прицикли на зареждане. Чрез свързване на точките последователно с гладка линия А, IN, СЪС, ..., построени по време на изпитване на образци, получаваме крива на умора. Напрежение, съответстващо на базовото число н прицикли и има граница на издръжливостта при- 1 материал при огъване. При други машини за изпитване, подобно на теста за огъване, границите на издръжливост на материала се определят при усукване (f-1) и при опън-натиск (y-1r). Връзките между границите на издръжливост при огъване, усукване и опън-компресия са експериментално установени за много материали. Например за стомани f-1 = 0,55y-1; y-1p = 0,7y-1. Границата на издръжливост при симетричен цикъл на натоварване за всички метали, с изключение на много пластичните (мед, индустриално желязо), е по-малка от еластичната граница; с увеличаване на честотата на натоварване тя леко се увеличава.

В литературата са предложени десетки уравнения, които описват кривите на умора на различни материали и образци. При инженерните изчисления най-често се използва уравнението на мощността на кривата на умора.

y m N = const, (10)

Където н- броят на циклите преди повреда при максималното напрежение на цикъла; м- показател в зависимост от материала, параметрите на пробата, за метали m = 5 ... 10.

Често експлоатационният живот на продуктите, особено на специалните за еднократна употреба, е ограничен, броят на циклите на зареждане N по време на работа е по-малък от основния (N< N у). Уравнение (10)позволяет при расчетах таких изделий на усталостную прочность определять предельно максимальные напряжения в циклах или ограниченный предел выносливости при- 1N, съответстващ на даден брой цикли нЗареждане

N = N y (y- 1 /y- 1N) m, (12)

къде са количествата при- 1 , н при , мвзети от референтни данни за материали. Използването на уравнения (11) и (12) е възможно само ако физиката и механизмът на повреда от умора остават непроменени при запазване механизъм умора от висок цикъл. Умората от висок цикъл е гарантирана, ако броят на циклите преди отказ е най-малко 10 4, т.е. Н? 10 4.

Определянето на характеристиките на якостта на умора на материалите чрез изпитване на умора е трудоемък и скъп процес поради продължителността и значителното разсейване на резултатите от изпитването. Търсят се емпирични зависимости на приблизителна оценка на стойностите на границата на издръжливост от механичните свойства на материала при статично натоварване. По този начин стойността на границата на издръжливост при огъване със симетричен цикъл на натоварване за въглеродна стомана е y-1 = (0,4 ... 0,45)y ut; за цветни метали y-1 = = (0,24 ... 0,5)y ut, където при ут- якост на опън на материала.

Многобройни експерименти, проведени с образци с различни форми и размери, както и практиката на работа с машинни части, показват, че якостта при променливо напрежение (величината на границата на издръжливост) до голяма степен зависи от формата и размера на детайла, както и от състоянието на неговата повърхност и влиянието на околната среда.

В повечето случаи тестовете за издръжливост се извършват върху лабораторни проби с диаметър 5-10 mm, имащи строго цилиндрична форма в работната част; повърхността на пробите е много чиста. Стойността на границата на издръжливост, получена в резултат на изпитване на такива (нормални) проби, ще се счита за една от механичните характеристики на материала. Ако подложим серия от специални проби, подобни на конкретна част, на тест за издръжливост, т.е. различаващи се от нормалните проби в присъствието на концентрати на напрежение, абсолютни размери, качество на повърхностната обработка (или само някои от изброените фактори), тогава, като правило, с един и същ материал от нормални и специални проби, границата на издръжливост, определена при изпитването на последните, е по-ниска.

По този начин е установено, че границите на издръжливост на дадена част и материала, от който е направена, са различни. Влиянието на факторите, от които зависи връзката между границите на издръжливост на материала (нормална проба) и детайла, е повече или по-малко напълно проучено само за симетричен цикъл на напрежение. Следователно, ние приемаме, че стойностите на различни фактори, влияещи върху границите на издръжливост, са определени по време на тестове при условия на симетрични цикли на напрежение.

Нека разгледаме накратко влиянието на концентрацията на напрежението, абсолютните размери и състоянието на повърхността на частите върху границата на издръжливост. В същото време не представяме числените стойности на коефициентите, отразяващи влиянието на изброените фактори, те са налични в специализираната литература.

Концентрация на стрес. Намаляването на границата на издръжливост, дължащо се на наличието на определени концентратори на напрежение (подрязвания, дупки, шпонкови канали, пресови фитинги и др.), се взема предвид от ефективния или действителен коефициент на концентрация на напрежение, обозначен - за нормално и - за тангенциално подчертава.

Коефициентът на ефективна концентрация на напрежение е съотношението на границата на издръжливост на образец без концентрация на напрежение към границата на издръжливост на образец (или част) със същите размери, но с концентратор на напрежение:

За разлика от теоретичния коефициент на концентрация, който зависи само от формата (геометрията) на частта, ефективният коефициент на концентрация зависи и от свойствата на материала на частта: колкото по-малко пластичен е материалът, толкова по-чувствителен е към концентрация на напрежение. Ефективните коефициенти на концентрация се установяват експериментално, но в някои случаи, при липса на експериментални данни, те се изчисляват от известните стойности на теоретичните коефициенти на концентрация (ccn и ), като се използват формулите

Тук q е така нареченият коефициент на чувствителност на материала към концентрация на напрежение. Стойността на q нараства с увеличаване на якостта на опън на материала, но не може да бъде по-голяма от единица (в този граничен случай теоретичният и действителният коефициент на концентрация са равни един на друг).

За части, изработени от сив чугун, т.е. чугунът може да се счита за практически нечувствителен към концентрация на напрежение.

В случай на безотговорни изчисления и липса на данни за стойностите на действителните и теоретичните коефициенти на концентрация, стойността може да се определи приблизително чрез следните емпирични зависимости:

а) при липса на рязко повишаване на напрежението за части с чисто обработена повърхност

![]()

б) при наличие на резки концентратори на напрежение

![]()

В дадените съотношения стойностите са изразени в; когато се използват, влиянието на качеството на повърхността на детайла не трябва да се взема предвид отделно.

Намаляването на концентрацията на напрежение, което повишава ефективността на конструкциите, се постига чрез различни конструктивни мерки (например чрез увеличаване на радиусите на преходните филета в местата на стъпаловидни промени в размерите на напречното сечение) и чрез термохимична обработка (например азотиране) на концентрационни зони.

Влиянието на абсолютните размери на детайла. Намаляването на границата на издръжливост с увеличаване на абсолютните размери на частта се нарича ефект на мащаба. Влиянието на размерите на частта се взема предвид от коефициента на мащаба (или коефициента на мащаба), който е съотношението на границата на издръжливост, определена при изпитване на проби с диаметър, към границата на издръжливост, определена при изпитване на геометрично подобни проби (или части ) с големи размери, т.е.

Големината на коефициента на мащаба зависи от материала на частта (по-здравите стомани са по-чувствителни към ефекта на мащаба), размерите, вида на деформацията (като правило при еднаква форма и размери на частта), наличието на на концентратори на напрежение

Влияние на състоянието на повърхността на детайла. Пукнатините от умора обикновено започват от повърхността на детайла. Следователно състоянието на повърхностния слой оказва значително влияние върху якостта при променливи напрежения.

Рисковете от механична обработка, повреда на повърхността и т.н. действат като повишаващи напрежението и могат да причинят значително намаляване на границата на издръжливост. Повърхностната корозия има особено неблагоприятно въздействие.

Влиянието на състоянието и качеството на повърхността на частта върху стойността на границата на издръжливост се взема предвид от коефициента на качество на повърхността (коефициент на повърхностна чувствителност), обозначен с този коефициент.Този коефициент е съотношението на определената граница на издръжливост при изпитване на проби с полирана повърхност до границата на издръжливост, определена при изпитване на еднакви (по форма, размери и материал) проби с дадено състояние на повърхността, т.е.